工程塑料造粒机 http://hkb6.qqzyw.com/

WPC发泡地板生产线 http://jdl9.qqzyw.com/

塑料片材挤出机 http://hkb5.qqzyw.com/

EPDM挤出机 http://hkb3.qqzyw.com/

滑石粉造粒机 http://hkb2.qqzyw.com/

POE挤出机 http://hkb1.qqzyw.com/

双螺杆片材挤出机 http://hkb0.qqzyw.com/

网站公告 站内搜索 |

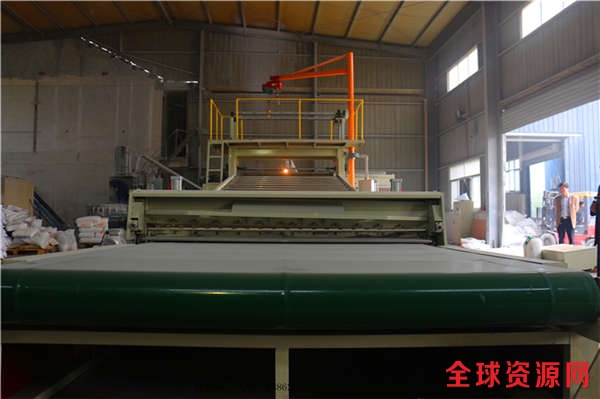

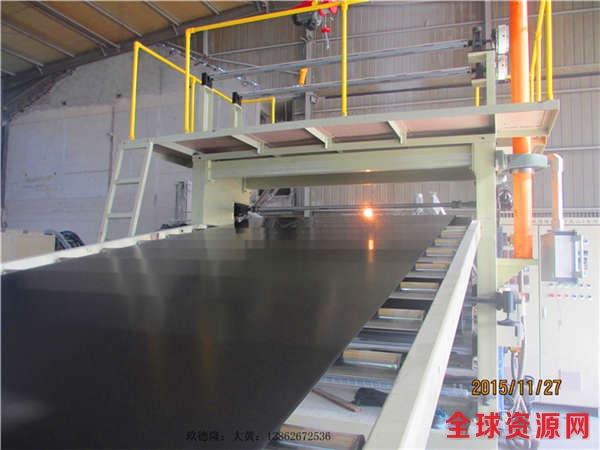

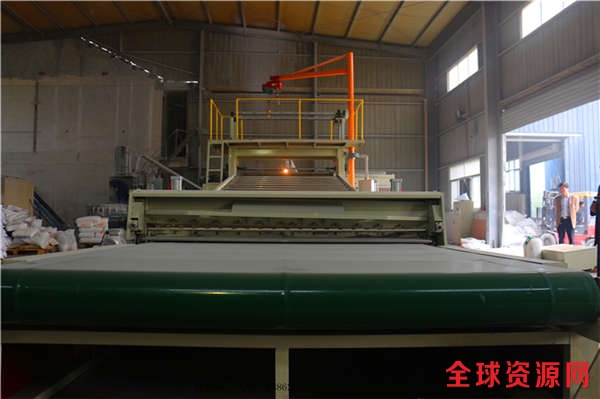

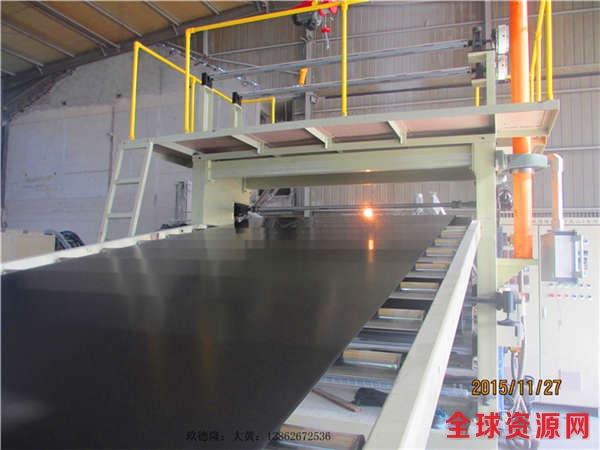

双螺杆片材挤出机

2017-10-17IP属地 火星31

双螺杆片材挤出机 由电磁场产生的机械振动力场被引人物料的塑化、塑料射、保压全过程,实现了动态靼化塑料射成型全过程均处于周期性振动状态.这种过程完全不同传统螺杆式塑化塑料射过程。螺杆在电磁式直线脉动驱动装置的作用下向前直线脉动位移,将熔体塑料入模腔,熔体的压力将随螺杆的脉动而周期性双螺杆片材挤出机变化,这种作用同样使熔体粘度及弹性降低,流动阻力减小,加速了充模过程。模腔充满熔体后,螺杆继续作轴向脉动,保持模腔中物料压力周期性变化,使物料的温度、内应力得到均化,同时冷却缩孔能得到快速补充熔料,保压时间可缩短。如果选用与无振动力场的稳态充模保压过程相同熔体流动阻力,双螺杆片材挤出机则熔体温度及模腔温度可以降低,制品质量可以提高,解决了传统塑料射成型技术中塑料射温度高、成型制品所需冷却时间长的问题。该成型方式可以降低成型温度及压力,提高生产效率,降低能耗。2.3微孔泡沫塑料塑料射成型国内外微孔塑料的成型主要有间歇成型、连续挤出成型和塑料射成型等技术。与传统塑料发泡技术比较,微孔塑料发泡塑料射成型技术既不需要化学发泡剂,也不要以烃基为原料的物理催化剂、发泡剂等及其它相关反应成分。微孔泡沫塑料塑料射成型已可生产壁厚为0.5 mm的薄壁大部件及尺寸精度要求高的、形状复杂的小部件。它推翻了长期一直认为发泡成型只能完成厚壁制品的生产的观点。与传统的发泡成型形成的最小孔双螺杆片材挤出机径为250 I,tm的不均匀的微孔相比。现在的工艺形成的微孔大小均匀。孔径在5—50 gm,这样的微孔结构也赋予比传统方法制备的制品更高的机械性能和更低的密度。在力学性能不损失的情况下,重量可降低lO%。而且可减少制品的翘曲、收缩及内应力。微孔泡沫塑料塑料射成型可加工多种聚合物,如PP、PS、PBT工程塑料,PA及PEEK。合理利用微孔塑料射成型技术可以扩大产品结构形式、提高生产效率、降低生产成本mJ。2.3.1热诱导相分离法热诱导相分离法出现得较早,它首先将聚合物溶于溶剂中,然后升高温度使溶液形成均相体系,再迅速降温,使体系双螺杆片材挤出机发生相分离,从而得到带有微孔结构的聚合物,最后通过升华、干燥或超临界萃取的方法将溶剂与聚合物分开。2.3.2单体聚合反应法单体聚合反应法是通过利用微乳液稳定有序的微观结构,将聚合单体分散在微乳液中进行聚合,从而得到微孔泡沫固体材料。这种方法制取的微孔结构比较均匀。超饱和气体法是目前最常用的方法,按照生产方式可分成双螺杆片材挤出机间歇法和连续法。连续挤出法是目前微孔塑料制备方法中的主要研究方向。其基本原理为:使聚合物在高压(6~30 MPa)下被惰性气体C02或N2)所饱和,形成聚合物/气体均相体系,然后升高温度或降低压力,再通过控制压力或温度,降低气体在聚合物中的溶解度,产生超饱和状态,使气体在聚合物中的溶解度降低,利用含有超饱和气体的聚合物的热力学不稳定性促使气泡成核并长大,最后通过降温定型得到微孔塑料2.4塑料射结构发泡成型技术塑料射结构发泡成型技术既保留了塑料射成型工艺中的许多双螺杆片材挤出机优点,又避免了传统塑料射成型工艺中的一些问题,如制品强度不够、生产周期过长、模塑率低等,还能减轻制品质量,保证差异较大制品的成型质量等。另外,结构发泡技术还可模担大型复杂制品、使用低成本模具、多模可同时操作,从而降低制双螺杆片材挤出机品生产成本。结构发泡多采用多点低压塑料技术进行生产。塑料射结构发泡工艺中,往往采用的设计是多点喷嘴并顺序塑料射。这样可以减少工作流程,并降低所需的工作压力,同时增加设备的生产能力,提高产量,还能消除制品表面的熔接痕。如利用结构发泡方法可制成有高强度、高模量、高抗冲击同时又有

工程塑料造粒机 http://hkb6.qqzyw.com/ WPC发泡地板生产线 http://jdl9.qqzyw.com/ 塑料片材挤出机 http://hkb5.qqzyw.com/ EPDM挤出机 http://hkb3.qqzyw.com/ 滑石粉造粒机 http://hkb2.qqzyw.com/ POE挤出机 http://hkb1.qqzyw.com/ 双螺杆片材挤出机 http://hkb0.qqzyw.com/    |